IL MASSETTO VINCENTE PARTE DALLA PROGETTAZIONE.

Il massetto è l’elemento costruttivo su cui poggia la pavimentazione finale e viene spesso ritenuto un elemento a bassa tecnologia e di minore rilevanza. Svolge invece un ruolo importante nell’edilizia odierna: su di esso, infatti, verranno scaricate tutte le sollecitazioni a cui sarà sottoposta la pavimentazione.

Dal massetto dipenderanno le caratteristiche tecniche e prestazionali del pavimento in base alla sua destinazione d’uso. Il massetto dovrà quindi presentare le caratteristiche idonee sotto il profilo della resistenza meccanica, della planarità, dell’umidità residua e della stabilità dimensionale, per evitare problemi alla pavimentazione sovrastante. Dovrà inoltre ottemperare alle normative vigenti, garantendo specifiche prestazioni acustiche e termiche e contribuendo così in modo sostanziale al comfort abitativo.

Data la sua importanza, il massetto va progettato e realizzato da un’impresa qualificata: un massetto a regola d’arte è un presupposto fondamentale per la buona riuscita e per la durata di una pavimentazione.

Un massetto bene eseguito deve resistere alle varie sollecitazioni meccaniche impartite dalla pavimentazione, distribuendo e ripartendo i carichi sia statici che dinamici, deve essere dimensionato in relazione alle caratteristiche di comprimibilità degli strati sottostanti, alla destinazione d’uso e alla tipologia di pavimentazione prevista. Un buon massetto va quindi progettato con attenzione.

Il massetto Retanol® offre soluzioni e prestazioni professionali. Con il supporto del configuratore Abacus e la consulenza dei nostri tecnici sarà ancora più facile scegliere e progettare la soluzione più adatta alle vostre esigenze.

Quali sono le normative principali che regolano il massetto (se non diversamente specificato dai produttori)?

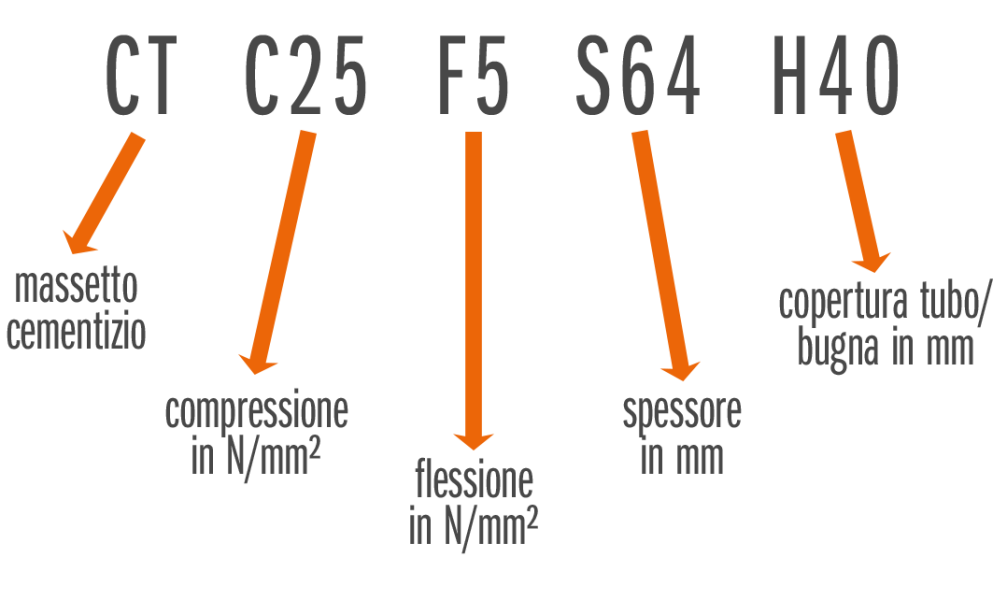

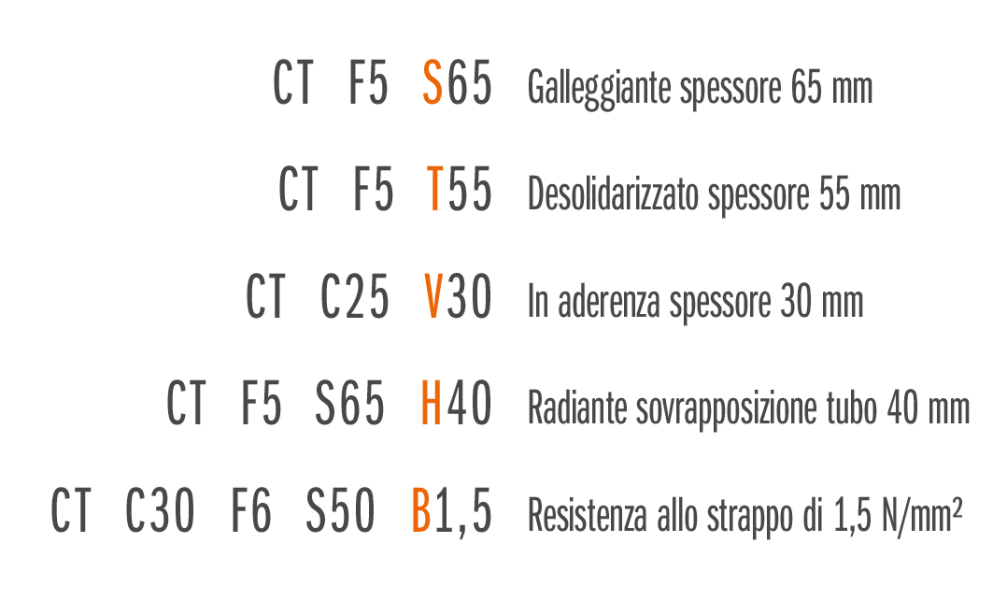

Come vanno interpretate le sigle unificate?

La progettazione di un massetto può essere particolarmente complessa vista la mole di criteri da tenere in considerazione. Il massetto giusto va scelto in base all’ubicazione, ai requisiti richiesti dal rivestimento, allo spessore, alla resistenza, alla destinazione d’uso e al carico d’esercizio e accidentale. Vi possono poi essere vincoli nelle tempistiche che limitano le scelte nella progettazione.

Il configuratore Abacus tiene conto della maggior parte delle variabili ed è in grado di fornire la soluzione ideale per gran parte delle casistiche. Tuttavia si fa presente che il mercato propone rivestimenti e prodotti stratigrafici con requisiti che non sempre rientrano nei valori standard. Per tale motivo vanno sempre consultate le prescrizioni e le schede tecniche dei vari produttori. Si avvisa inoltre che particolare attenzione va prestata alla comprimibilità dello strato d’isolamento, soprattutto nel caso di massetto galleggiante o radiante sottoposto a carichi elevati.

Non esitate a contattarci per qualsiasi dubbio o domanda. Un gruppo di consulenti e tecnici specializzati sono a vostra disposizione telefonicamente al

numero verde 800 60 85 80 da lunedì a venerdì dalle ore 08.30 alle 12.00 e dalle 14.00 alle 17.00. In alternativa potete contattarci per e-mail scrivendo a supporto@retanol.it.

Il valore Sd (resistenza al passaggio del vapore) si ottiene moltiplicando il valore di traspirabilità “µ” per lo spessore del materiale in metri. Il valore µ indica quanto un materiale è ermetico o permeabile al vapore. Un valore µ basso è indice di alta permeabilità al vapore (quindi molto traspirante). Esempio di calcolo SD con freno al vapore da 0,2 mm e µ di 265.000 = 265.000 * 0,0002 = SD 53.

Il massetto tradizonale non sarà pronto per la posa della ceramica nelle tempistiche indicate. Per la posa di un rivestimento in ceramica l’umidità residua del massetto non deve superare il 3%. Il massetto deve inoltre essere stabile. Una posa precoce rischia di portare ad una deformazione convessa che a sua volta può portare a fessurazioni nella pavimentazione.

In questo caso è necessario scegliere un massetto adatto o prolungare le tempistiche.

Confermiamo che il massetto tradizionale raggiunge la sua maturazione dopo 28 giorni. Si tratta però della maturazione nei termini della resistenza meccanica. È improbabile che dopo 28 giorni il massetto sia pronto per ricevere un rivestimento sensibile. L’umidità residua del massetto è legata a più fattori ed è fortemente legata allo spessore del massetto e alle condizioni ambientali. Lo spessore del massetto influenza l’asciugatura in maniera esponenziale. È fondamentale che l’umidità residua venga rilevata prima della posa della pavimentazione e in ogni caso va rilevata tramite il metodo a carburo. Per avere certezze anche in merito alle tempistiche va considerato un massetto Retanol®. Vedesi anche la prescrizione C30F6, freno vapore, umidità residua da UNI – 11515-1:2020 – RIVESTIMENTI RESILIENTI E LAMINATI PER PAVIMENTAZIONE.

Purtroppo non è possibile prevedere l’asciugatura in maniera attendibile. In presenza di condizioni ambientali decisamente favorevoli esiste tuttavia un metodo empirico per stimare la tempistica d’asciugatura. Viene proposto dalla seguente formula: spessore del massetto in centimetri elevato alla seconda e moltiplicato per il fattore 1,6. Esempio: 6 x 6 *1,6 = 57 giorni.

La ditta incaricata dei lavori di posa del rivestimento, prima di procedere alla posa e se non diversamente specificato, è tenuta a verificare l’idoneità del piano di posa, controllando planarità, umidità residua, resistenza superficiale, ecc. In caso di massetti particolari è importante che la ditta incaricata venga informata per poter rispettare le specifiche del produttore nel rilevare l’umidità residua.

Il ciclo di accensione ha in prima linea la funzione di permettere al massetto radiante di raggiungere la sua massima estensione longitudinale e di ridurre le sue tensioni interne. Per questo motivo il ciclo è assolutamente necessario e va effettuato, se non diversamente specificato dal produttore, gradualmente come da prescrizione della normativa Uni 1264-4 fino a raggiungere la massima temperatura di mandata prevista durante l’esercizio dell’impianto radiante. L’esecuzione del ciclo di accensione può portare alla formazione di fessurazioni particolari, da trattare a regola d’arte prima della posa del rivestimento.

Non effettuare il ciclo d’accensione comporta seri rischi per qualsiasi tipo di rivestimento. Ricordiamo che Il processo del ciclo di riscaldamento dev’essere documentato e consegnato alla direzione lavori. Il massetto Retanol® a ritiro ridotto permette di anticipare e di ridurre le tempistiche del ciclo di accensione.

I giunti (perimetrali e di dilatazione) vanno posati coprendo l’area dall’isolante fino al bordo superiore del rivestimento. I giunti vanno disposti e posati in linea retta e ad angolo retto. I giunti di dilatazione non devono crociare/passare il circuito di riscaldamento. Le tubazioni di alimentazione vanno protette con dei manicotti.

La classe minima richiesta è CT C30 F6 con traffico solo pedonale e CT C40 F6 negli altri casi.

Lo strumento a induzione va utilizzato per identificare il punto superficiale più umido del massetto per poi poter procedere con la misurazione tramite l’igrometro a carburo. Lo strumento a induzione rileva l’umidità tramite un campo magnetico che penetra unicamente nello strato superficiale del massetto. Il risultato varia in base alla tipologia del minerale, alla compattezza e agli additivi utilizzati.

Gran parte dei massetti rapidi in commercio, a causa del loro livello di igroscopicità, spesso e volentieri, una volta raggiunta la maturità di posa, tendono a riassorbire nuovamente umidità. Accade soprattutto quando il livello di umidità ambientale è elevato. Una particolare caratteristica dell’additivo Retanol® è impedire questo processo di riumidificazione, proteggendo efficacemente il massetto fino a 6 mesi a seconda del prodotto

Il massetto è la base di tutte le pavimentazioni ed è una componente stratigrafica del solaio che va accuratamente progettata. Essi sono classificati sotto 4 diverse classificazioni: massetto radiante, massetto aderente, massetto galleggiante e massetto desolidarizzato.

1.MASSETTO RADIANTE

I massetti radianti incorporano al loro interno le tubazioni dell’impianto di riscaldamento o raffreddamento a pavimento. I massetti radianti vengono definiti a basso spessore, come previsto dalla normativa UNI EN 1264-4, quando hanno uno spessore inferiore ai 30mm extradosso. La stratigrafia dei massetti radianti è la seguente: solaio, sottofondo di compensazione, tappetino fonoassorbente, freno vapore, pannello radiante, massetto di allettamento.

2.MASSETTO ADERENTE

I massetti in aderenza sono quella tipologia di massetti realizzati in adesione al solaio con l’utilizzo di appositi ponti di adesione (vedi „Requisiti del sottofondo“ – „Ponte di adesione“). I massetti in aderenza sono particolarmente richiesti in caso di massetti a basso spessore, < 40mm. I massetti cementizi (CT) sono miscele composte da cemento Portland e inerti silici e calcarei. I massetti a base di solfato di calcio (CA) sono miscele di anidrite, minerale formato dal solfato di calcio e inerti, che a contatto con l’acqua forma gesso. Entrambe le classificazioni sono in conformità alla normativa UNI EN 13813. Essi sono idonei per la posa di rivestimenti ceramici, pavimentazioni di legno, resinosi e resilienti e posa del parquet. I massetti aderenti sono composti da: solaio, ponte di adesione, massetto e pavimentazione.

3.MASSETTO GALLEGGIANTE

I massetti galleggianti si definiscono tali quando sono separati dal solaio da uno strato di materiale comprimibile. Questa tipologia di massetti richiede uno spessore maggiore ad un massetto desolidarizzato e va in ogni modo dimensionato in base al carico.

4.MASSETTO DESOLIDARIZZATO

I massetti desolidarizzati si definiscono tali quando sono separati dal solaio da uno strato non comprimibile. Questa tipologia di massetti richiede uno spessore minimo, maggiore o uguale a 45mm in caso di un massetto tradizionale e va in ogni modo dimensionato in base al carico.

1.FRENO VAPORE

Il parametro SD rappresenta la resistenza al passaggio del vapore opposta da una struttura (o da un prodotto di un certo spessore) rapportandola a quella opposta uno stato di aria equivalente. Il parametro SD presenta le seguenti caratteristiche: è dimensionale ed è rappresentativo del prodotto finito (tiene quindi conto del suo spessore e di eventuali disomogeneità). SD = µ x d à Nel calcolo di SD, onde evitare gravi errori di valutazione, è fondamentale ricordarsi che la sua unità di misura è il metro. Di conseguenza tutti gli strati di materiale (solitamente espressi in centimetri, dovranno essere convertiti in metri). Il valore μ (mü). Il valore μ è la traspirabilità: ovvero ci dice quanto un materiale sia ermetico o permeabile al vapore. Un valore μ basso è indice di alta permeabilità al vapore, cioè molto traspirabile. Un idoneo freno a vapore deve avere un valore SD ≥ 40 metri (Normativa UNI 11371). La maturità di posa è strettamente legata alla corretta applicazione di un freno a vapore, e lo spessore del massetto è legato a sua volta al raggiungimento della maturità di posa. Ma come si può calcolare dopo quanti giorni posare un rivestimento sensibile all’umidità. Un calcolo veloce e semplice: S2 x 1,6, dove S sta per lo spessore del massetto.

2.PONTE DI ADESIONE

Il ponte di adesione viene applicato su un solaio per garantire l’adesione tra il solaio stesso e il massetto di allettamento.

3.PLANARITA‘

La planarità è il grado di lavorazione di una superficie. La verifica della planarità di un massetto viene fatta mediante regolo rigido di profilato metallico a sezione quadrata o rettangolare, di lunghezza pari a 2 m. La tolleranza massima ammessa è di +/- 3 mm.

Per assorbire le variazioni dimensionai si devono realizzare dei punti di discontinuità chiamati giunti. La posizione e l’ampiezza dei giunti va determinata in fase progettuale. I giunti presenti nei massetti vengono suddivisi in 4 categorie: giunti di dilatazione, i giunti strutturali, i giunti di contrazione e i giunti perimetrali.

1.GIUNTI DI DILATAZIONE

I giunti di dilatazione svolgono la funzione di assorbire le dilatazioni termiche e da le dilatazioni da ritiro del massetto. La loro realizzazione è indispensabile per tutte le pavimentazioni che superano i 40 mq, 8 m di lunghezza, ed un rapporto dimensionale 1:2. Per consentire la dilatazione del massetto, l’armatura sottostante deve essere interrotta. Per limitare gli imbarcamenti del massetto, il giunto di dilatazione può essere previsto di specifici barrotti, inoltre, si consiglia di realizzare dei tagli a cazzuola in corrispondenza delle soglie delle porte. Il taglio va effettuato ad una profondità non superiore ad 1/3 dello spessore del massetto, prestando attenzione alla collocazione dei tubi, nel caso dei massetti radianti.

2.GIUNTI STRUTTURALI

I giunti strutturali devono essere predisposti in corrispondenza dei giunti presenti nella struttura e devono interessare sia il massetto che la pavimentazione. La larghezza dei giunti strutturali deve tener conto di quella dei corrispondenti giunti presenti nella struttura. In prossimità dei giunti strutturali occorre interrompere l’armatura del massetto, ove presente. I giunti strutturali sono chiamati anche giunti sotto massetto, in quanto interessano la pavimentazione e il massetto in tutto il suo spessore. La loro larghezza dev’essere pari all’ampiezza della frattura appositamente creata nella struttura, ovvero il solaio in calcestruzzo.

3.GIUNTI DI CONTRAZIONE O DI FRAZIONAMENTO

I giunti di contrazione sono previsti per controllare la posizione delle fessurazioni da ritiro igrometrico durante la fase di stagionatura e per assorbire le variazioni dimensionali dovute al ritiro stesso. La geometria dei giunti di contrazione tiene conto della geometria della pianta locale su cui viene posato il massetto. A stagionatura avvenuta, all’interno è previsto di sigillare rigidamente alcuni dei giunti di contrazione con apposite resine, nel caso che la pavimentazione ceramica o lapidea prevista lo richieda per motivi estetici, altrimenti i giunti devono interessare sia il massetto che la pavimentazione incollata.

4.GIUNTI PERIMETRALI

I giunti perimetrali sono realizzati per assorbire sia le dilatazioni termiche del massetto, che i movimenti di assestamento della struttura. Con questa tipologia di giunti vanno desolidarizzati sia le strutture verticali che i muri perimetrali. Il giunto perimetrale va posato in aderenza al perimetro e deve interessare tutta la sezione del massetto. Andrà poi successivamente tagliato all’altezza finita della pavimentazione, dopo che questa è stata posata. Lo spessore minimo necessario della bandella perimetrale può essere calcolato mediante la seguente formula: Dmin = L x αt x ∆T / 0,3.

1.MISURAZIONE AL CARBURO

Mediante la misurazione al carburo di calcio, è possibile stabilire l’umidità residua presente nel massetto. La prova si basa sulla reazione chimica che interviene tra l’acqua contenuta di un campione di 50 g di massetto, nel caso di un massetto cementizio, 100g nel caso di un massetto anidritico, prelevato fisicamente in cantiere e il carburo di calcio (CaC2). Tale reazione chimica provoca la formazione di acetilene all’interno di un contenitore cilindrico di acciaio a tenuta stagna, munito di manometro. Leggendo la pressione misurata dall’apparecchiatura è possibile determinare la quantità di umidità presente nel campione, espressa in peso, mediante lettura diretta sul manometro. Un’umidità del massetto troppo elevata, potrebbe essere causata da diversi fattori, come ad esempio: spessori troppo elevati, mancanza del freno vapore e insufficiente areazione.

2.PROVA ALLO STRAPPO (pull off)

La prova allo strappo, detta anche pull off è una prova semidistruttiva che ha lo scopo di misurare l’aderenza di un rivestimento al suo sottofondo e la resistenza a trazione dello strato corticale del massetto.

3.SCALFITTURA

Un eccessivo utilizzo di acqua durante le operazioni di frattazzatura o lisciatura a disco portano al fenomeno chiamato bleeding, con una drastica la diminuzione di resistenza superficiale. La verifica della resistenza alla scalfittura può eseguirsi in maniera empirica, graffiando energicamente la superficie del massetto con un chiodo o un oggetto appuntito; o con l’adeguato strumento in modo da formare una serie di quadretti di dimensioni di circa 20 x 20 millimetri. Affinché la superficie sia considerata di durezza accettabile non si devono formare incisioni profonde, non si devono produrre sgretolamenti e non si deve avere sviluppo di polvere. Una buona resistenza alla scalfittura superficiale non è sempre indice di buone caratteristiche meccaniche. A volte massetti molto resistenti in superficie sono scarsamente resistenti in tutta la loro sezione.

1.Resistenza a compressione

Come previsto dalla normativa UNI 13813 la resistenza alla compressione per i materiali per massetti cementizi, a base di solfato di calcio e magnesite, deve essere dichiarata dal fabbricante. La resistenza alla compressione deve essere determinata in conformità alla normativa UNI EN1389-2. La resistenza alla compressione deve essere designata dalla sigla C, seguita dalla classe di resistenza alla compressione in N/mm2.

2.Resistenza a flessione

Come previsto dalla normativa UNI 13813 la resistenza alla flessione per i materiali per massetti cementizi, a base di solfato di calcio e magnesite, deve essere dichiarata dal fabbricante. Il fabbricante può dichiarare la resistenza alla flessione dei massetti a base di resina sintetica, che deve essere determinata in conformità anna normativa EN ISO178. La resistenza alla flessione deve essere determinata in conformità alla normativa UNI EN1389-2. La resistenza alla flessione deve essere designata dalla sigla F, seguita dalla classe di resistenza alla compressione in N/mm2.

Il ciclo di accensione, previsto e descritto dalla normativa UNI EN 1264-4 viene effettuato per ridurre le tensioni del massetto. La compilazione del verbale del ciclo di accensione implica la possibilità di eseguire o no i lavori di posa delle pavimentazioni. L’esecuzione del ciclo spetta all’impiantista termoidraulico.

1.STAGIONE ESTIVA

La posa di un massetto cementizio ad elevate temperature rappresenta sempre un rischio. Non per niente l’industria del cemento specifica una temperatura massima di ≤ +30°C per la lavorazione. Oltre a questo limite, il cemento reagisce troppo rapidamente e tende a “bruciare”. Di conseguenza persiste il rischio di scarse resistenze meccaniche e soprattutto di fenomeni di bleeding superficiali del massetto. È sempre importante informare la direzione lavori dei rischi. Il massetto va sempre protetto dall’irradiazione solare diretta e dalle correnti d’aria. È consigliabile coprirlo dopo circa 24 ore dalla stesura e lasciarlo coperto per almeno 72 ore. L’ aumento di acqua d’impasto, l’eccessivo utilizzo della stessa in fase di lisciatura potrebbe provocare deformazioni, basse resistenze meccaniche, scarse proprietà di resistenza superficiale, con possibili sgretolamenti. Utilizzare sempre cementi idonei, ovvero cementi 32,5 R o N. Evitare i cementi 42,5 R con rapida cinetica di idratazione e maggiore calore di idratazione.

2.STAGIONE INVERNALE

La posa di un massetto nei periodi eccessivamente freddi comporta dei rischi. L’industria del cemento infatti raccomanda una temperatura minima ≥+5°C. Al di sotto di questa temperatura il cemento non è in grado di completare le diverse fasi di idratazione, con conseguenti scarse proprietà meccaniche, superfici non solide. Consigliamo di informare la direzione lavori e / o la committenza sui possibili rischi, provvedendo a mantenere la temperatura interna del sito di lavorazione al di sopra dei +5°C. Valutare l’utilizzo di un cemento Portland al calcare con classe di resistenza 42,5 R, che ha una maggiore proprietà di calore di idratazione. Si consiglia di posizionare il generatore d’aria in modo corretto con il flusso d’aria verso l’alto. L’eventuale utilizzo di generatori d’aria calda implica il corretto posizionamento del flusso verso l’alto. È consigliabile mantenere un’umidità ambientale superiore al 45%, onde evitare deformazioni eccessive ed un’essicazione troppo rapida dello strato superficiale del massetto. È sconsigliato l’avvio dell’impianto radiante durante la posa del massetto anche con una temperatura di mandata bassa. L’utilizzo del liquido antigelo è assolutamente sconsigliato, in quanto porterebbe ad una non corretta idratazione del cemento. L’effetto è irreversibile e comporta l’abbassamento delle prestazioni meccaniche. Diverso è per i getti in calcestruzzo in quanto sviluppano un maggior calore d’idratazione dovuto agli spessori di getto.

Massetto e sottofondo sono due strati ben distinti che molto spesso vengono confusi ma che hanno caratteristiche e funzionalità differenti. Il sottofondo serve a livellare in modo adeguato il solaio oltre che a favorire l’isolamento termico e ospitare eventuali elementi impiantistici. Il massetto è lo strato di supporto della pavimentazione e deve essere dimensionato in base alla sua destinazione d’uso, al tipo di rivestimento e alle tempistiche di cantiere. Il massetto può essere:

- aderente

- desolidarizzato

- galleggiante

- radiante

La distinzione dipende dal grado di traspirabilità al vapore di un materiale. Il potere di traspirazione, cioè la permeabilità al vapore, viene espresso con il valore Sd che si ottiene moltiplicando il valore di traspirabilità “µ” per lo spessore del materiale in metri.

Freno al vapore: SD ≥ 0,5 m - SD < 1.500 m

Barriera al vapore: SD ≥ 1.500 m

Nelle normative dei rivestimenti sensibili all'umidità come per esempio il parquet o il PVC si parla di valori SD da 30 a 40 m e quindi di un freno al vapore.

Per determinare la resistenza alla compressione e alla flessione dei materiali per massetti si realizzano dei cubetti di 40x40x160 mm e li si sottopone a prova di laboratorio secondo la UNI EN 13892-2.

Per dimensionare lo spessore di un massetto desolidarizzato, galleggiante o radiante, in grado di supportare il carico richiesto secondo la destinazione d’uso, si tiene conto della resistenza in flessione (F), in quanto un massetto sottoposto a un carico tende a flettersi.

Nel caso di un massetto aderente si valuta invece la resistenza in compressione (C), poiché il massetto formerà un corpo unico con il solaio.

I giunti di contrazione sono utilizzati per controllare la posizione delle fessurazioni da ritiro igrometrico durante la fase di stagionatura del massetto. Per la realizzazione dei giunti di contrazione occorre tagliare il massetto per una profondità di almeno 1/3 dello spessore prestando attenzione a non incidere l’armatura sottostante o l’impianto di riscaldamento/raffreddamento. Il giunto di contrazione viene realizzato dal posatore del massetto ogni 25m² circa, in base alla geometria dell’area di posa, e una volta maturato il massetto potrà essere sigillato.

I giunti di dilatazione hallo la funzione di assorbire le dilatazioni termiche e da ritiro del massetto. La loro realizzazione è indispensabile per i pavimenti che superano i 40 m² di superficie, gli 8 m di lunghezza o il rapporto dimensionale 1:2. Il progetto deve riportare uno schema indicante la posizione dei giunti di dilatazione.

Per maturazione si intende il tempo di stagionatura del massetto che nel caso di un massetto cementizio è pari a 28 giorni. In questo lasso di tempo il massetto sviluppa ca. il 90% della propria resistenza finale. Nei successivi anni continua a maturare e a indurirsi, ma sempre più lentamente.

Quando invece si parla di massetto asciutto si intende che il massetto deve avere un tasso di umidità sufficientemente basso per procedere alla posa del rivestimento. Il valore massimo di umidità consentita per la successiva posa varia in base al tipo di rivestimento:

- ≤ 3,0% per la ceramica

- ≤ 2,0% per la posa di parquet o resilienti senza impianto radiante a pavimento

- ≤ 1,8% per la posa di parquet o resilienti con impianto radiante a pavimento

- ≤ 4,0% per la posa della resina tranne se diversamente richiesto dal produttore della resina

Non è possibile valutare se un massetto è calpestabile o pronto al carico semplicemente osservandone la superficie. Si tratta infatti di un materiale minerale soggetto a fluttuazioni, il cui tempo di maturazione dipende, oltre che dal tipo di massetto, anche dalle diverse condizioni ambientali. In linea di massima si può dire che un massetto è calpestabile dopo 48-72 ore e pronto a sostenere un leggero carico di cantiere dopo 7 giorni. Soltanto trascorsi i 28 giorni di maturazione del cemento, il massetto sarà pronto per supportare il carico finale secondo progetto. È possibile accorciare questi tempi utilizzando additivi specifici che accelerano lo sviluppo della resistenza finale del massetto.

II metodo per reazione chimica consente di determinare la quantità di umidità presente nel massetto indipendentemente dalla sua composizione. II metodo prevede misurazioni da effettuare in loco ed è l’unico modo per determinare con sicurezza il contenuto di umidità di un massetto.

II metodo elettrico propone una correlazione tra la resistenza elettrica e l'umidità. La resistenza elettrica è influenzata da vari fattori: umidità, dosaggio, tipo e finezza del cemento, tipo e granulometria degli aggregati. Il metodo elettrico pertanto consente solo di stimare e non determinare in termini assoluti la quantità di umidità presente nel massetto.

Planarità

La planarità è il grado di lavorazione di una superficie. La verifica della planarità di un massetto viene fatta mediante regolo rigido di profilato metallico a sezione quadrata o rettangolare, di lunghezza pari a 2 m. La tolleranza massima ammessa è di +/- 3 mm.

Quota

II massetto deve presentarsi in quota relativamente alle altre pavimentazioni adiacenti, considerando lo spessore della pavimentazione da porre in opera e della eventuale rasatura, con una tolleranza di ± 2 mm rispetto ad un elemento puntuale (vincolo) prestabilito in fase progettuale e di ± 2 mm per ogni metro di distanza da quest’ultimo.

RETANOL ® è un sistema d’eccellenza che comprende massetti ad altissime prestazioni, consulenza tecnica, supporto in fase di progettazione, analisi di resistenza con documentazione di cantiere, fino ad arrivare ad una dichiarazione liberatoria per la posa del rivestimento con una polizza assicurativa pari a 5 milioni di euro.

Per voi una vera sicurezza. Garantito.

PCT ITALIA s.r.l. ∙ Via Nazionale 25, 39010 Gargazzone (BZ), Italia ∙ P. IVA 02808690214

Tel: (+39) 0473 421199 ∙ info@retanol.it ∙ www.retanol.it ∙ www.massetto.info